LED灯底部五金压铸件气密性检测解决方案

一、产品概述

五金压铸件,也就是我们常说的压铸件,即压力铸造的零件,是指通过高压将加热为液态的铜、锌、铝或铝合金等金属高速注入钢制模具并快速成型的铸造工艺制成的零件。 LED灯底部部件位于灯的下方或灯体基座位置,是整个LED灯的关键位置,通常采用铝合金压铸制成的结构件, 兼具结构支撑、散热、防护和密封等多重功能。

二、为何要对LED灯底部五金压铸件做气密性检测?

在LED照明产品中,尤其是户外路灯、隧道灯、汽车灯、工业照明灯等应用场景,底部五金压铸件直接决定了灯具的 强度、防护等级(IP65~IP68)、散热性能和使用寿命。因此气密性测试对LED灯底部五金压铸件而言至关重要。 下面列出了一些LED灯底部五金压铸件气密性检测需求的常见原因,以及这些需求未被满足时可能产生的后果。

| 常见原因 | 后果 |

|---|---|

| 防止腐蚀与锈蚀 | 若铸件微孔未被检测出,将导致水汽渗入,可能导致外壳破裂或机械强度下降。 |

| 确保热管理稳定机制运行 | LED灯发热比较明显,底部五金压铸件通常起到散热基座作用,如果气密性不好,热循环环境中会产生冷凝水,影响散热效率。 |

| 避免灰尘和杂质侵入 | 灯体内部一旦进灰尘或颗粒物,会影响 透光率、散热效果和光效。 |

| 提高产品信誉和降低售后成本 | 大规模气密性问题会导致退货率增加,会导致售后维修成本高、品牌口碑受损等问题。 |

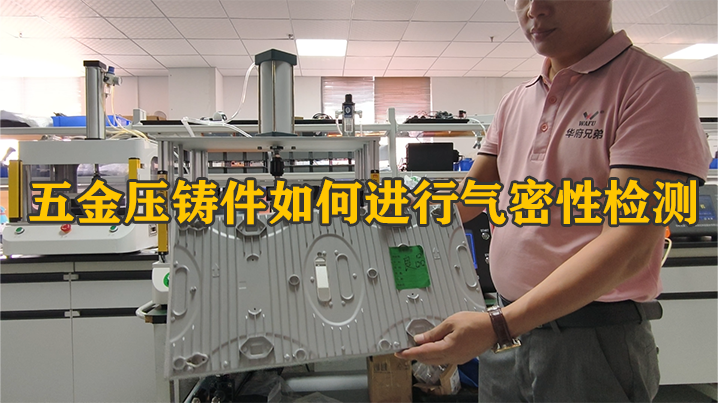

图1:客户提供用于测试的LED灯底部五金压铸件

图1:客户提供用于测试的LED灯底部五金压铸件

风险实录

某LED灯制造商曾作用在灯具底部的铝合金压铸底座存在微小沙孔,在未做精密气密性检测的情况下出厂,结果批量产品在客户使用不久后陆续出现发黄、灯光变暗、外壳破裂等问题,导致大批返修和品牌投诉。引入华府兄弟气密性检测仪后,通过正压法精密检测每一件产品的密封性,有效筛除潜在缺陷,帮助客户将返修率从5%以上降至0.3%,大幅提升出厂良率和终端信赖度。这一案例充分证明:对关键压铸件做气密性检测,不仅是品质保障,更是企业口碑与市场准入的护城河。

二、专业检测方案详解

气密性检测通常有三种方法:压力衰减法(正压法)、差压式微漏检测法(差压法)、气流量定量检测法(流量法)。对这三种测试方法感兴趣的可以转到 气密性检测原理 界面了解相关知识。 下面将详细介绍五金压铸件的三种检测方法:

检测方法对比

| 检测方法 | 检测灵敏度 | 技术参数 | 适用部位 |

|---|---|---|---|

| 气密性压力衰减法 | ±0.8mmHg | 测试压力范围:0-200mmHg | 压铸件整体密封性能检测 |

| 差压式微漏检测法 | ±0.3mmHg | 特别适合微小缝隙泄漏识别 | 关键密封接口及结合处 |

| 气流量定量检测法 | 可准确量化泄漏速率(mL/min) | 适用部位:压力舱体及气体通道 | 压力舱体及气体通道 |

三、常规检测流程演示

气密性检测通常遵循一套标准化流程,通过规范的操作步骤,不仅可以保证检测结果的准确性,还能提升生产效率和质量的稳定性。 下面以五金压铸件使用压力衰减法进行气密性检测为例:

| 检测阶段 | 具体步骤 |

|---|---|

| 预处理阶段 | 检测设备校准及环境参数确认 |

| 准备并安装专用夹具固定压铸件 | |

| 连接阶段 | 连接气源与压铸件检测接口 |

| 系统自动识别检测程序并准备测试 | |

| 检测阶段 | 施加预设测试压力(通常150mmHg) |

| 保持压力稳定10秒以确保密封(俗称保压状态) | |

| 记录压力衰减及流量变化数据,监测60秒 | |

| 判定阶段 | 对比检测数据与标准阈值 |

| 自动生成检测报告及质量评级 | |

| 声光报警提示检测结果合格或异常 |

下面为实际案例的检测流程展示,视频中采用华府兄弟 非标定制一体机 作为检测设备,也是客户实际定做的设备。如上述检测流程一样,使用压力衰减法进行检测。

针对LED灯五金压铸件的气密性检测,是保障使用产品长期耐久与稳定的关键环节。通过华府兄弟的专业检测方案,可有效提升五金压铸件的密封性能,降低零部件在使用过程中的故障风险,提升产线生成效率,提升压铸件品质,增强企业在市场的竞争力。

WAFU

WAFU