公司成立

专注于气密性检测技术的研发,初步组建研发团队、对标国际先进技术,推出首款直压式气密性检测仪,奠定行业基础。

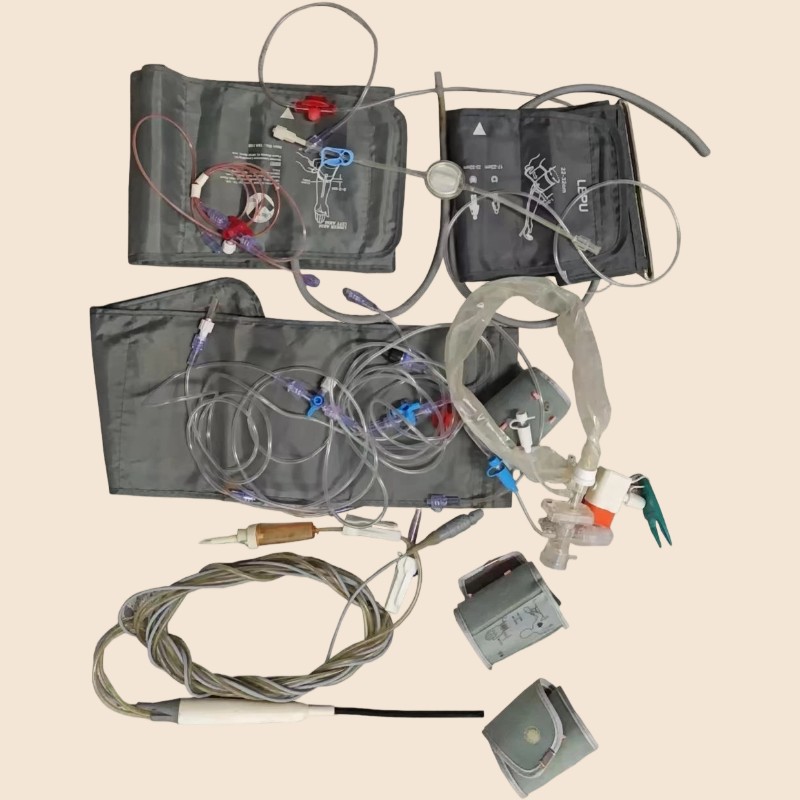

华府兄弟(深圳)自动化科技有限公司是一家专注于研发、生产和销售各类型气密性检测仪、密封性检测仪、IPX防水检测设备、工装夹治具等的高新技术企业源头厂家。产品广泛应用于汽车,医疗器械,航空,军工,消费电子,安防,家电等行业,17年来,公司产品服务于国内外超过8000家客户,其中包括奥迪、比亚迪、小米、美国通用集团等国内外知名企业,市场覆盖范围遍及全球,公司已在马来西亚,泰国,越南,印尼,德国,以色列,美国,西班牙,俄罗斯,印度等30多个国家有成熟经销服务网络。

在检测漏技术领域,公司取得了具有里程碑意义的突破——率先行业攻克了长期困扰产品密封检测仪行业的共性难题:环境干扰对检测精度的影响。通过自主研发的核心算法及滤波技术,有效抑制了温度、压力、噪声等外界变量的干扰,同时检测精度达到0.02FS,重复精度达到2-5PA,为行业的检测精度树立新标准新高度。

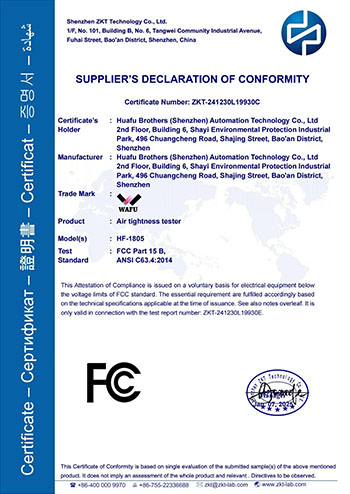

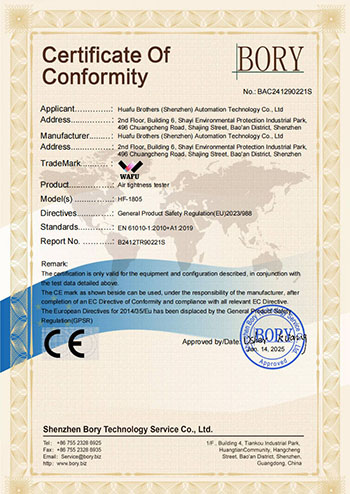

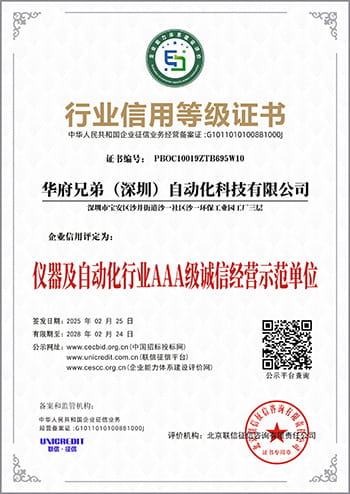

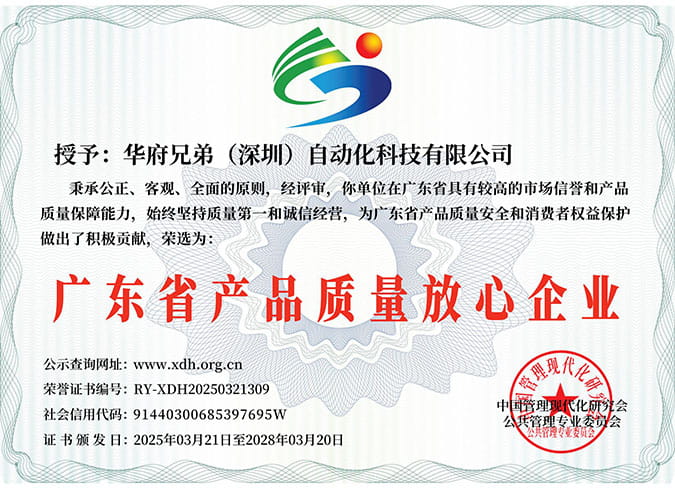

公司拥有专业的研发技术团队、专业的售前售后服务团队以及现代化的加工设备,无论是在产品外观及质量、客户体验还是软件、硬件,无不显示出团队的用心与专注。 公司始终坚持“为客户提供优的气密性检测解决方案和满意的服务”是公司的第一宗旨。至今,公司已累计获得多项国内外技术专利与知识产权,并先后荣获“AAA级信用企业”、“广东省著名品牌”、“广东省产品质量放心企业”、“3.15重点推荐品牌”等权威资质,产品亦通过CE、FCC等国际认证,符合多项行业标准。

公司一惯坚持“质量第一,用户至上,诚信守信”的宗旨,凭借高质量的产品,良好的信誉,优质的服务企业精神,持续推动气密性检测技术的进步与产业升级,致力于成为IPX防水检测行业的全球领先者。

华府兄弟(深圳)自动化科技有限公司 成立于2009年,17年来一直专注于高精度气密性检测设备,防水测试仪,密封性检测,气密性检漏仪器的研发、生产,服务全球8000+客户。

专注于气密性检测技术的研发,初步组建研发团队、对标国际先进技术,推出首款直压式气密性检测仪,奠定行业基础。

发布第二代气密性检测仪,专门解决高压电磁阀不稳定的行业痛点,获3项核心专利,精度提升至0.1Pa。

推出自动化检测系统,进入新能源电池领域,获高新技术企业认证。采用精度更高自主专利的单片机集成方案,摒弃传统的PLC集成方案,气密性检测仪检测精度翻倍,检测重复精度为2-5PA,行业领先。

与多家新能源头部企业建立深度合作,推动电池气密性检测自动化设备落地,全球客户突破8000+,建立海外技术服务中心,产品出口30+国家,精度达到0.02%FS。

17年研发沉淀,已成为气密性检测领域的领导品牌。

我们的气密性检测仪检测精度突破行业瓶颈,达到0.02FS,重复精度达到2-5PA,确保在高温高噪音等苛刻环境中也能提供高可靠一致的检测结果,彻底解决密封性检测行业大难题:同一产品在不同时间中检测数据前后偏差的行业难题!

在行业率先采用单片机集成设计技术,领先智能滤噪算法,使气密性防水检测技术的检测重复精度达到2-5PA,检测重复精度是传统PLC集成方案的数十倍,采用先进的人机交互技术,操作更加简洁方便。

我们的测漏仪设备采用最科学的设计结构和国际知名高品质元件以及经过长达数千万次验证的自主软件技术,确保产品的长期稳定运行,已成为数十家上市公司品牌库的优质供应商。

我们在17年里积累了完善的售后服务体系, 成熟设备售后培训能力, 总经理在线负责制全方位的售后政策,确保客户无忧。

技术成熟,定制化能力强,我们擅长根据客户和行业的不同需求,定制专属的气密性检测解决方案,助力客户优化生产流程。

我们在全球范围内建立了销售与服务网络,为客户提供及时的技术支持和售后服务。

FCC认证

CE认证

诚信企业认证

50+项专利

华府兄弟(深圳)自动化科技有限公司 实景一览,欢迎您来实地走访探讨,

我们现场为您提供产品的气密性检测方案。

最新新闻动态,检测案例,气密性检测技术文章!

2026年02月03日

近日,华府兄弟自动化科技有限公司携多款自主研发的高端检测设备,正式亮相广东国际自动化装备及精密仪器展。本次展会中,公司生产的高精度气密性检测仪以广东组团形式代表深圳参展,向行业全面展示了国产精密检测技术的实力与创新成果。

2026年02月02日

岁序更替,华章日新。2026年1月31日,华府兄弟自动化科技有限公司迎来了属于全体华府人的高光时刻——“不忘初心,奔赴山海,勇立潮头,迈向世界”年度年终表彰大会隆重举行。全体员工齐聚一堂,共同回顾奋斗历程,表彰先进力量,展望全球化发展的崭新征程。

2026年02月04日

很多工厂在摄像头前盖的生产和组装过程中都会遇到一个共性问题——气密性不达标,却在出厂前未被发现。因为前盖看似简单,很多人认为“漏不漏水问题不大”。这些看似微小的漏洞,往往在量产阶段被放大,造成退货、质保、品牌信誉损失等连锁问题。提前认识并科学检测摄像头前盖的气密性,是避免踩坑的关键第一步。

2026年01月22日

汽车后视镜转向灯集成于车辆外后视镜上,用于在转向或变道时向周围交通参与者发出清晰的方向指示。该类灯具通常采用 LED 光源,具有响应快、亮度高、寿命长等特点。现代设计将其与后视镜外壳流线型融合,兼顾空气动力学与视觉美观,是汽车安全与外观设计中不可或缺的重要部件。

2026年01月29日

如果您是一位工厂的老板,当生产的产品有“防水”需求时,可能会听说过“气密性检测仪”、“防水检测仪”。听名字能明白个大概,可是它究竟是什么东西?能满足我的“防水”检测需求吗?

查看完整内容2025年12月30日

在选购气密性检测仪时,很多企业第一反应就是“多少钱一台?”。但在真实的工业应用中,价格往往只是最表层的因素。真正决定检测效果、长期成本和生产稳定性的,是气密性检测仪厂家本身所具备的综合能力。

查看完整内容填写下方表单,我们的专业技术团队将在24小时内与您联系,为您提供量身定制的气密性检测解决方案。

深圳市宝安区沙井街道创成路496号沙一环保工业园6栋2楼

+86 17376311087(微信同号)

0755-27267551(固定电话 联系人:陈女士)

wafubrother@outlook.com

wafubrother@gmail.com