汽车零部件行业检测案例

华府兄弟公司在气密性检测领域为汽车行业提供了关键技术支持。其高精度检测设备广泛应用于发动机、变速箱、燃油箱、车灯和充电枪等密封性检测,确保核心部件无泄漏,提升车辆性能和安全性。公司还助力车身密封检测,增强车内舒适性。通过先进的技术和解决方案,华府兄弟公司帮助汽车制造商满足严格的环保和安全标准,成为行业的重要合作伙伴。

汽车后视镜转向灯

转向灯内部若渗入水汽,在温差变化下会凝结在灯罩内壁,长期积水可能导致电路短路。

水汽或灰尘附着在反光碗或LED透镜上,导致光线散射、亮度降低,严重影响转向信号的识别度。

在实际使用中位于车身外部,在高压水洗/暴雨以及昼夜温差等环境下。

汽车出厂有着严格的质量标准要求,包括防水防尘等级。

汽车空调部件

汽车空调系统依靠密闭的制冷回路运行,一旦部件存在微小泄漏,制冷剂会逐渐流失,直接导致制冷效果变差。

汽车空调系统在运行中处于正压或高压状态,如果部件密封不良,可能引发压力不稳定,严重时甚至会造成部件损坏或安全隐患。

实际使用中要经历高低温循环、振动、老化等复杂工况,初期的微小密封缺陷在长期使用后往往会被放大。

汽车空调部件一旦出现泄漏,可能产生安全风险。

新能源电池壳密封性检测

电池密封不良可能导致水汽、灰尘进入电池内部,造成绝缘下降、内部短路,严重时引发起火甚至爆炸。

电解液泄漏会腐蚀极片和连接件,降低电池容量和充放电效率,导致续航里程明显缩短。

电池外壳应达到 IP67 以上,确保在雨水、潮湿或灰尘环境中仍能稳定运行。

电池包需要在设计和检测中承受一定的气压或负压测试,确保在外部压力下不发生泄漏。

摩托车车灯检测

水汽渗入:雨水、泥沙、洗车水等可通过密封不良部位进入发动机舱,引发电子元件受潮、腐蚀、短路等问题。

车灯性能受损:进气系统如吸入带水或带尘空气,将严重影响发动机寿命与效率。

用户满意度下降:密封缺陷还可能导致风噪变大、热量溢出、舱内异味等用户体验问题。

影响整车NVH性能与防护等级:尤其对于高端车型,发动机罩的密封完整性直接影响车辆等级认证(如IP等级、NVH、热仿真校核等)。

车载充电机

防止进水短路:雨天行驶、高压洗车等场景下,若密封不良,容易进水引发短路烧毁。

保证绝缘安全:湿气渗入导致电路板击穿、失效,影响整车充电系统。

满足防护等级要求:大多数车载充电机需达到IP67/IP68等级,必须经过气密性测试验证。

提高整车品质可靠性:密封问题是导致售后维修率高、客户投诉多的关键原因之一。

发动机罩总成

水汽渗入:雨水、泥沙、洗车水等可通过密封不良部位进入发动机舱,引发电子元件受潮、腐蚀、短路等问题。

发动机性能受损:进气系统如吸入带水或带尘空气,将严重影响发动机寿命与效率。

用户满意度下降:密封缺陷还可能导致风噪变大、热量溢出、舱内异味等用户体验问题。

影响整车NVH性能与防护等级:尤其对于高端车型,发动机罩的密封完整性直接影响车辆等级认证(如IP等级、NVH、热仿真校核等)。

行车监控传感器

镜头起雾、图像模糊:影响自动驾驶与辅助判断。

内部电子元件进水短路:模块失效、系统报错。

传感器误报或不响应:存在安全隐患。

无法通过IP67/IP69K等防护认证:无法出厂或被客户退回。

倒车灯

差压法(压降法):向灯体充气,加压后检测内部压力是否下降;成本低、测试速度快;体积较小、结构规则的倒车灯总成。

质量流量法(Mass Flow):通过质量流量传感器检测尾灯内部泄漏流量;数据精确、稳定性高,可自动化检测;对精度要求高或带有LED控制电路的倒车灯。

氦气检漏法(可选):用于研发或高端车型检测微小泄漏部位;成本高,一般用于验证阶段。

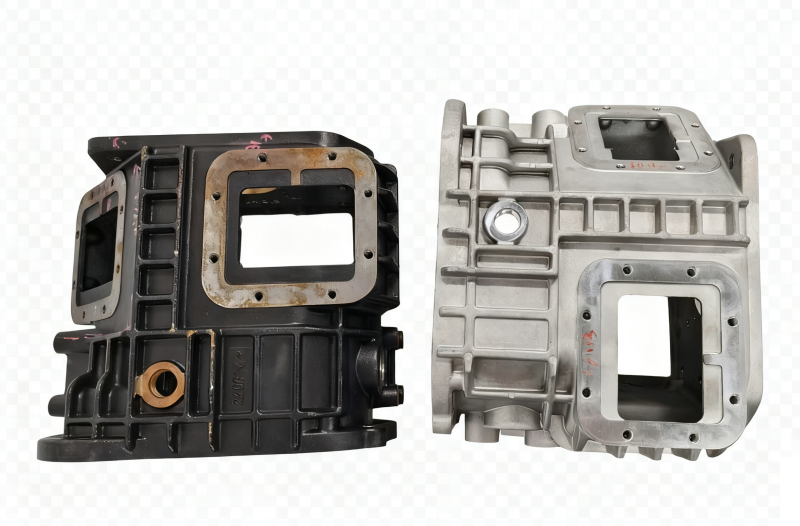

变速箱壳体

变速箱内部充满变速箱油,用于润滑齿轮、轴承等运动部件。若外壳存在微小泄漏点而未被检测出,可能导致变速箱过热、损坏甚至抱死。

变速箱外壳气密性不足时,外部水汽、雨水或洗车水可能渗入变速箱内部。 这会导致润滑油乳化、性能下降以及内部齿轮、轴承生锈等;

现代汽车的制造水准变高,相应地,零部件精度也需进一步提升,以满足整体性能要求。变速箱外壳需满足规定的气密性标准。

对于整车厂或供应商来说,未检测气密性可能导致出厂后出现渗油问题被召回、售后投诉增加、品牌形象受损;

分油器

保证润滑系统的正常工作。一旦分油器存在泄漏或渗漏,会造成润滑不足、磨损加剧,甚至导致零件失效。

润滑系统油压一般在 0.5~10 bar,高端系统甚至更高;若分油器在该压力下达密封性无法保障,可能设备故障。

汽车零部件制造通常需要满足严格的质量控制要求。要保证分油器的质量符合要求;

保障车辆使用寿命;

WAFU

WAFU