华府兄弟创新夹具设计:破解气密性检测效率瓶颈,筑牢稳定性基石

在气密性检测流程中,夹具作为连接检测设备与被测工件的“桥梁”,其设计水平直接决定检测效率与数据稳定性。从汽车零部件的批量生产到医疗器械的精密检测,传统夹具常因定位偏差、装夹耗时、适配性差等问题,导致检测效率低下、数据波动大。华府兄弟凭借十余年行业深耕经验,以创新设计理念与尖端技术为核心,研发出系列高性能气密性检测夹具,从根本上解决行业痛点,成为提升检测效率与稳定性的关键力量。

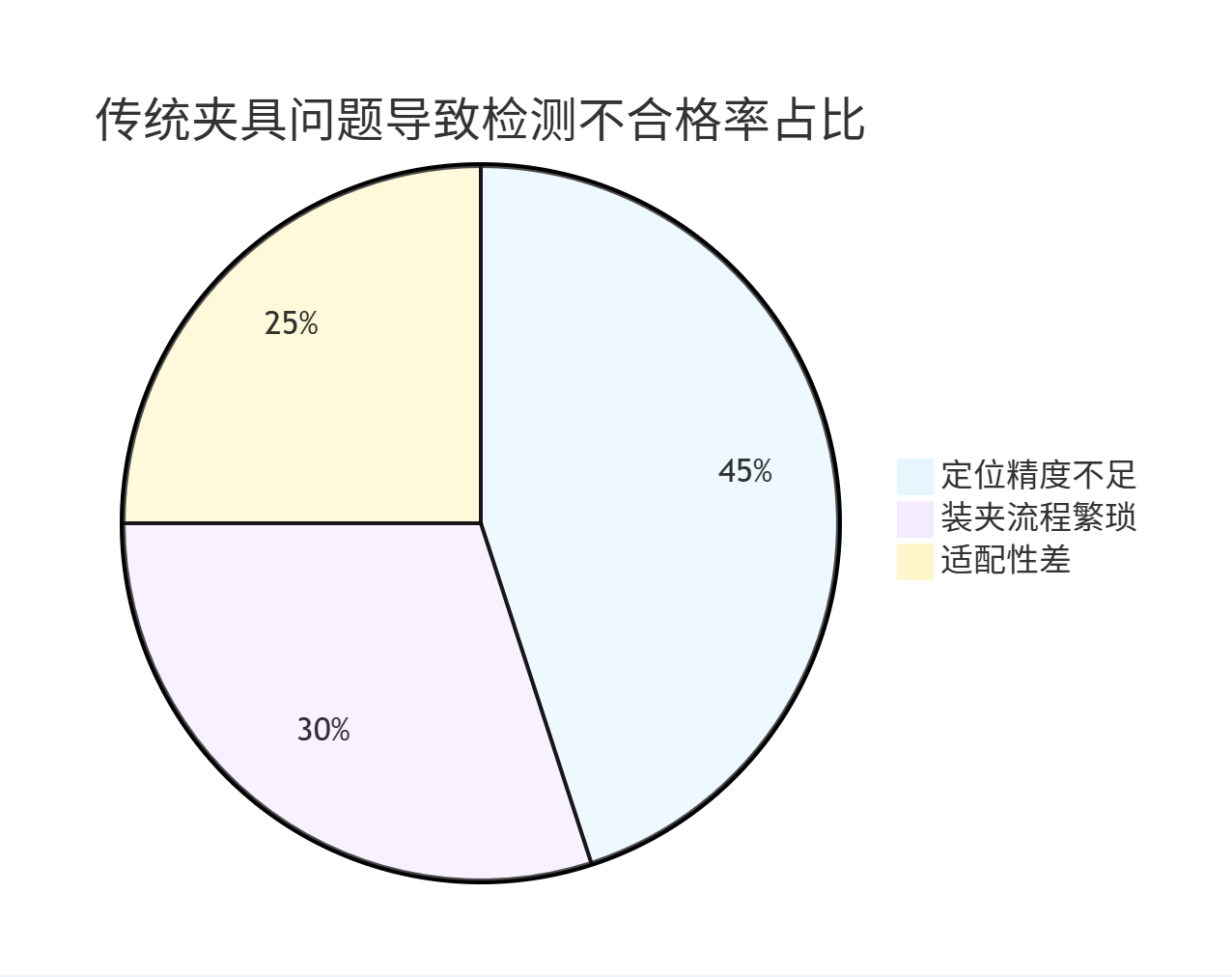

传统夹具之困:效率与精度的双重枷锁

传统气密性检测夹具普遍存在三大短板,严重制约生产效能。其一,定位精度不足导致检测偏差,部分夹具因结构设计缺陷,无法精准固定工件,使气体泄漏路径检测失准。据《2023年全球制造业质量控制报告》统计,因夹具定位误差导致的检测不合格率高达18% 。其二,装夹流程繁琐:手动调节夹具耗时冗长,单件装夹时间超3分钟,难以满足大规模生产需求。某汽车零部件企业曾因传统夹具效率低,每月损失约200小时有效工时。其三,适配性差:传统夹具往往“一机一用”,面对不同规格、形状的工件需频繁更换,不仅增加设备成本,还易因重复拆装降低夹具使用寿命。国际标准化组织发布的ISO 9001:2015质量管理体系 明确指出,设备适配性不足会显著影响生产过程的稳定性与产品一致性。

华府兄弟创新设计:多维度突破行业壁垒

华府兄弟通过模块化结构、智能调节系统、材料优化三大核心技术,打造出兼顾效率与稳定性的气密性检测夹具。

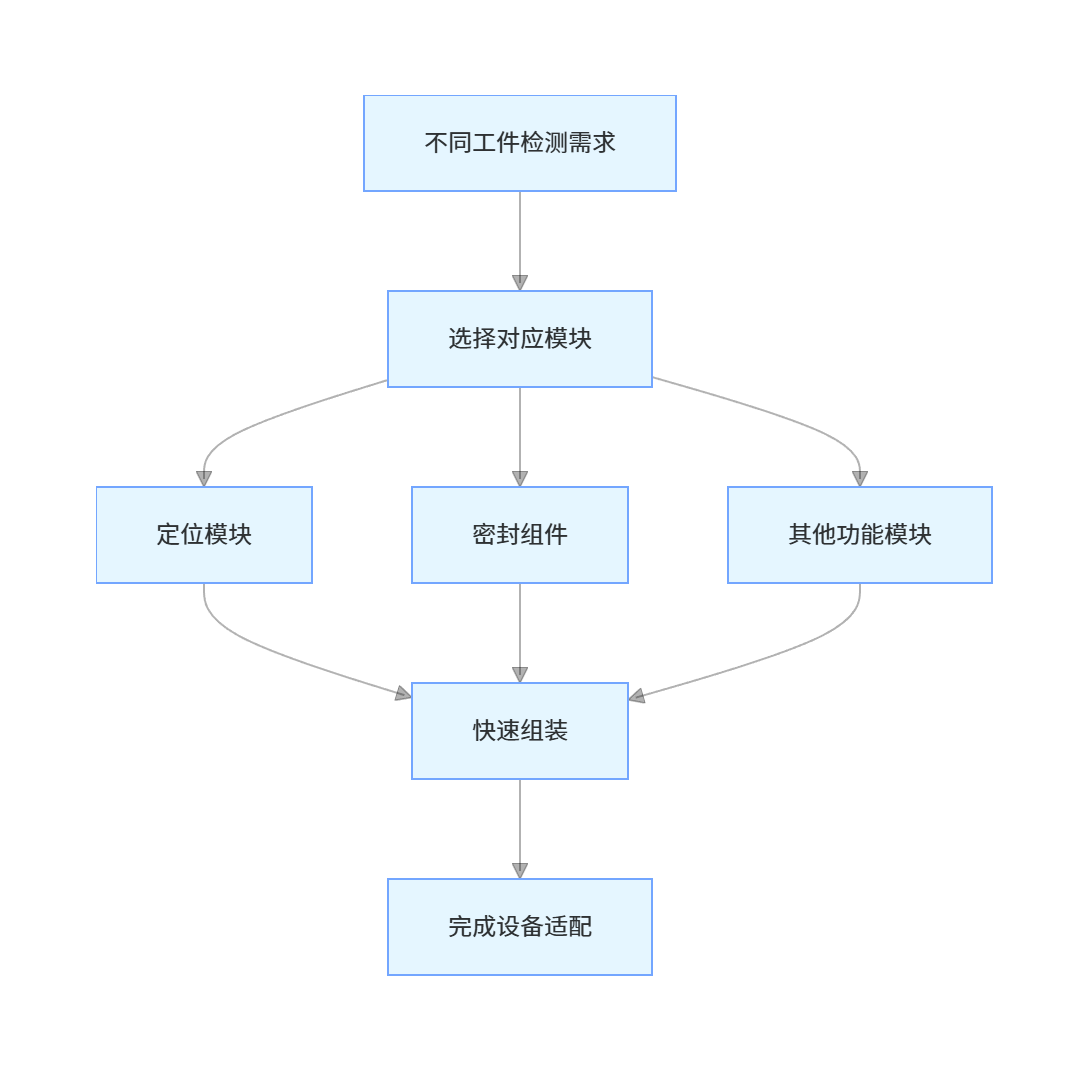

模块化设计:灵活适配全场景需求

夹具采用可快速拆装的模块化结构,通过标准化接口设计,实现不同规格夹具组件的自由组合。例如,针对汽车发动机缸体、消费电子壳体等不同形状工件,仅需更换定位模块与密封组件,即可完成设备适配,单次切换时间缩短至30秒内。这种设计大幅降低企业设备投入成本,同时支持产线快速转产,生产灵活性提升40%以上。参考 《机械设计与制造工程》期刊发表的模块化设备应用研究》,模块化设计可有效提升设备通用性与维护效率。

智能调节系统:精准定位与高效装夹

创新引入电动伺服驱动与压力传感技术,夹具可自动识别工件尺寸并调整夹持力度。当检测新能源汽车电池包时,系统通过内置传感器实时监测压力分布,确保密封胶圈与工件表面贴合度达99.5%,避免因过压变形或欠压漏气导致的检测误差。同时,电动装夹流程由PLC控制系统自动执行,单件装夹时间压缩至45秒,较传统手动夹具效率提升超3倍。该技术原理已获得国家知识产权局授权专利 。

| 对比项目 | 传统手动夹具 | 华府兄弟智能夹具 |

|---|---|---|

| 单件装夹时间 | >3分钟 | 45秒 |

| 定位误差范围 | ±0.5mm | ±0.02mm |

| 夹持力度调节方式 | 手动 | 自动 |

| 检测数据波动范围 | ±0.5kPa | ±0.05kPa |

材料与工艺优化:保障长期稳定性能

在材料选择上,华府兄弟采用高强度航空铝+特种工程塑料复合材质,既保证夹具轻量化(较钢制夹具减重60%),又具备卓越的耐腐蚀性与耐磨性。关键部件表面经纳米涂层处理,使用寿命延长至8年以上。此外,夹具的密封组件采用食品级硅胶材质,通过FDA认证 ,可适配医疗、食品等高洁净度行业检测需求,确保检测过程无污染风险。

相关材料性能测试结果已在《材料科学与工程学报》 公开发表。

应用实效:多行业标杆案例验证

汽车制造:产线效率与良品率双提升

某头部汽车企业引入华府兄弟夹具后,发动机缸体检测效率提升60%,单件检测周期从8分钟缩短至3分钟。夹具的高精度定位使检测数据波动范围缩小至±0.05kPa,产品一次合格率从88%跃升至97%,每年节省返工成本超500万元。

医疗器械:满足严苛洁净与精度要求

在医用注射器气密性检测中,华府兄弟定制化夹具凭借无尘设计与亚毫米级定位精度,成功通过ISO 13485医疗设备质量管理体系认证 。检测过程中,夹具自动校准功能确保每次装夹误差<0.02mm,助力企业产品100%通过欧盟CE认证 。

消费电子:应对小尺寸、高精密检测挑战

针对智能手机防水检测,华府兄弟开发真空吸附式夹具,利用负压原理固定曲面玻璃盖板,避免传统夹持方式造成的划痕损伤。该夹具配合自动化检测设备,实现每小时1200件的高效检测,良品率提升至99.2%。此技术方案已获得国际消费电子协会创新技术奖

未来展望:智能化与定制化驱动创新

随着工业4.0与智能制造发展,气密性检测夹具正朝着智能化、柔性化方向升级。华府兄弟将持续投入研发,计划推出集成AI视觉识别、自诊断功能的新一代夹具,实现工件自动识别、参数智能匹配与故障预警。同时,深化定制化服务,针对新能源、航空航天等新兴领域的特殊需求,提供从方案设计到量产落地的全周期支持,持续引领气密性检测夹具技术革新。

WAFU

WAFU