如何通过气密性检测筑牢电子产品的可靠性防线

一、为何气密性检测是电子产品的"保命符"?

电子产品的核心组件——精密电路、微型芯片、高集成模块,堪称"娇贵的心脏"。一旦液体(水、油雾)、气体(湿气)、微粒(灰尘)突破密封防线,轻则导致短路、性能衰减,重则直接引发整机报废。

在这些场景中,气密性更是"生死线":

- 消费电子:手机、无线耳机需通过IP67/IP68认证(IP67可短时浸水,IP68可长期水下工作),否则汗水、雨水会成为"杀手";

- 户外设备:运动相机、野外传感器要抵御风沙暴雨,密封失效会让设备在恶劣环境中"罢工";

- 医疗电子:血糖仪、植入式设备需绝对密封,防止体液侵入污染或干扰检测精度;

- 新能源汽车电子:车载电池管理系统、高压连接器若进水,可能引发漏电甚至火灾。

出厂前的气密性检测,正是拦下这些风险的最后一道关卡——既能守住质量底线,又能将售后维修成本降低40%以上。

二、气密性检测的"技术密码"

目前主流检测原理可分为四大类,各有适用场景:

| 检测方法 | 核心原理 | 优势 | 适用场景 |

|---|---|---|---|

| 压差法 | 加压/抽真空后监测压力变化 | 精度高(±0.1Pa)、非破坏性 | 手机、汽车电子等中大型部件 |

| 流量法 | 持续供气,通过流量传感器测泄漏率 | 实时性强、适合大泄漏检测 | 户外设备外壳、大型模块 |

| 微压法 | 超低压差(≤10Pa)下捕捉微小泄漏 | 灵敏度极高(可测0.01cc/min) | 耳机、传感器等微型元器件 |

| 传统水检法 | 浸水观察气泡 | 成本低 | 已逐步淘汰(效率低、易二次损伤) |

其中,压差法和微压法因"快速+精准"成为电子行业首选——检测一件产品最快仅需2秒,且不会对元器件造成损伤。

三、测试时必须盯紧的"四大参数"

气密性检测的结果是否可靠,取决于这些关键参数的把控:

- 测试压力:需严格匹配产品设计阈值。例如耳机腔体耐压通常≤50kPa,若超压测试可能导致外壳变形;

- 允许泄漏率:不同IP等级对应不同标准。IP67要求泄漏率≤0.3cc/min(相当于每年漏气量仅约150L),IP68则需≤0.1cc/min;

- 测试时长:包含充气(让压力稳定)、稳压(排除环境干扰)、检测三个阶段。小型产品(如耳机)总耗时约3-5秒,大型设备(如车载模块)需10-15秒;

- 夹具设计:堪称"隐形关键"。针对曲面手机后盖、异形传感器,需定制硅胶密封垫+定位工装,避免因夹具漏气导致误判(误差可控制在±0.5%以内)。

四、从检测到可靠:实实在在的提升路径

气密性检测绝非"事后把关",而是贯穿产品全生命周期的可靠性保障:

- 设计阶段:通过检测验证密封结构(如硅胶密封圈压缩量、超声波焊接强度),提前淘汰易泄漏方案;

- 生产阶段:100%全检确保每台产品密封一致,例如某手机厂商引入自动化检测后,批次不良率从3%降至0.1%;

- 售后阶段:检测数据可追溯,当出现客户投诉时,能快速定位是密封工艺问题还是运输损伤;

- 品牌层面:稳定的密封性能直接提升用户口碑。某运动耳机品牌因通过IPX7认证,用户复购率提升25%。

五、案例:蓝牙耳机如何靠检测实现"滴水不漏"?

蓝牙耳机因体积小(腔体容积常≤5cm³)、使用场景复杂(运动出汗、雨天佩戴),对密封性要求极高。某头部品牌的解决方案颇具参考价值:

检测方案

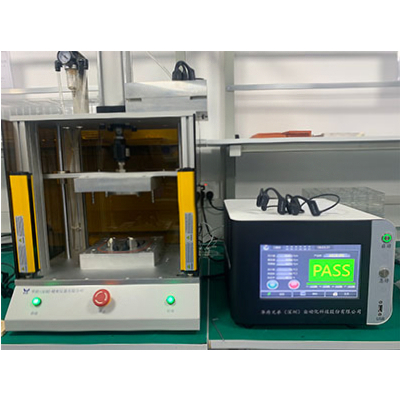

采用全自动微压式检测仪,搭配定制化夹具(贴合耳机曲面轮廓):

- 向耳机腔体充入30kPa气压(相当于水下3米压力);

- 稳压2秒后,监测1秒内的压力变化(允许压降≤0.5Pa);

- 数据实时上传至MES系统,不合格品自动标记并拦截。

图1:自动化气密性检测设备

图2:待测蓝牙耳机产品外壳

视频:蓝牙耳机气密性自动测试演示

实测效果

- 防水失效的售后投诉从每月200+起降至不足30起,降幅超85%;

- 成功通过IPX4认证(可抵御任意方向的喷水),拓展了户外使用场景;

- 检测效率达1200件/小时,完全适配产线节拍(传统人工检测仅300件/小时)。

这一案例印证了:气密性检测不仅是质量检测工具,更是提升产品竞争力的"隐形引擎"。

六、未来趋势:从"检测"到"智能预警"

随着电子设备向小型化、高集成化发展,气密性检测正迈向"更聪明"的阶段:

- AI辅助判漏:通过算法分析测试数据,提高误判识别效率;

- MES系统对接:自动记录检测结果,实现数据追溯与生产管理;

- 多通道/并行检测:大幅提升产线节拍,适应批量制造需求;

- 微泄漏检测:满足小体积可穿戴设备的检测需求。

结语

对于以性能和稳定性为核心竞争力的电子产品来说,气密性检测不仅是一项检测手段,更是保障品牌声誉与产品可靠性的技术保障。随着消费者对防水、防尘能力要求的提升,气密性检测仪将在电子制造产业链中扮演越来越重要的角色。

WAFU

WAFU